Suchý vs. mokrý granulácia: Výber správnej cesty k vysokokvalitným tabletám

Pokiaľ ide o výrobu pevných dávkových foriem, ako sú tablety a kapsuly, granulácia je kritickým procesom. Transformuje jemné práškové materiály na väčšie, hustejšie a rovnomernejšie granule, ktoré sú nevyhnutné pre správny tok, kompresiu a uniformitu obsahu. Dve primárne metódy na dosiahnutie tohto suchý granulácia a mokra . Aj keď obidve majú rovnaký konečný cieľ, ich metodiky a ideálne aplikácie sa výrazne líšia.

Mokrá granulácia: tradičný prístup na báze kvapaliny

Mokra je tradičnejšia a široko používaná metóda, najmä vo farmaceutickom priemysle. Proces zahŕňa pridanie kvapalného spojiva (ako je voda, etanol alebo izopropanol) do práškovej zmesi, aby sa vytvorila súdržná hmota. Táto zmes sa potom prechádza cez obrazovku alebo mlyn, čím sa vytvorí mokré granule. Tieto mokré granule musia byť potom sušené, zvyčajne v a sušička tekutiny , kým sa nedosiahne konkrétny obsah vlhkosti. Nakoniec sú sušené granule mleté alebo skrínované, aby sa dosiahla požadovaná veľkosť a distribúcia pred mazaním a stlačeným do tabliet.

Hlavnou výhodou granulácie mokra je jej účinnosť. Vytvára silné, sférické granule s vynikajúcimi tokovými vlastnosťami a nízkym rizikom segregácie. To je rozhodujúce pre zabezpečenie toho, aby každá tableta mala presne rovnaké množstvo aktívnej farmaceutickej zložky (API). Tento proces je však v dôsledku fázy sušenia viacstupňový, časovo náročný a energeticky náročný. Predstavuje tiež riziko pre API citlivé na vlhkosť alebo termolabile (citlivý na teplo).

Suchý granulovanie: moderná alternatíva bez spojiva

Suchý granulácia je jednoduchší a modernejší prístup, ktorý úplne obchádza potrebu tekutín a následný krok sušenia. Táto metóda je ideálna pre materiály, ktoré sú citlivé na vlhkosť alebo teplo, alebo keď sa výrobca chce vyhnúť nákladom a zložitosti spojeným s rozpúšťadlami.

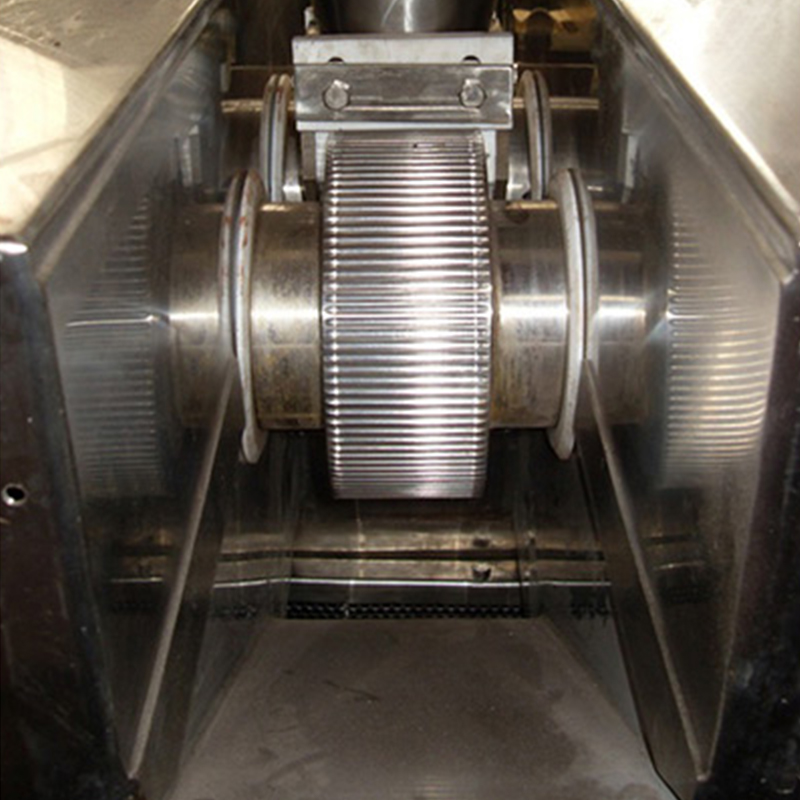

Jadro tohto procesu je a Suchý granulátor , často označované ako a zhutňovač . Jemný prášok sa najprv privádza do stroja, kde je zhutnený medzi dvoma protiútokovými valcami, aby sa vytvoril hustý, rovnomerný list alebo „stuha“. Tlak použitý týmito valcami spôsobuje, že sa častice prášku viažu spolu. Táto stuha sa potom privádza do mlyna, ktorý ju rozdeľuje na granule požadovanej veľkosti. Tieto granule sú potom pripravené na konečné miešanie a kompresiu do tabliet.

Primárnou výhodou procesu suchej granulácie je jeho účinnosť. Je to kompaktnejší proces, čas šetrenia, priestor a energia. Vylučuje tiež obavy z zvyškových rozpúšťadiel a degradácie liekov citlivých na vlhkosť. Pretože sa však spolieha na vnútorné väzbové vlastnosti prášku, nemusí byť vhodná pre všetky formulácie a granule, ktoré produkuje, môžu byť niekedy menej robustné ako vlastnosti z mokrej granulácie.

Výber správnej metódy

Rozhodnutie o používaní suchý granulácia vs. mokra je kritický, ktorý závisí od niekoľkých faktorov:

-

Vlastnosti materiálu: Je aktívna zložka citlivá na teplo alebo vlhkosť? Ak áno, suchú granuláciu je jasnou voľbou.

-

Charakteristiky formulácie: Má prášok dostatočné vlastné väzbové vlastnosti pre suché zhutnenie? Ak nie, môže byť potrebná mokrá granulácia na dosiahnutie požadovanej pevnosti granúl.

-

Rozsah výroby: Mokra is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Cena a čas: Suchý granulácia, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Stručne povedané, zatiaľ čo mokrá granulácia zostáva základným kameňom farmaceutickej výroby, vzostup Suchý granulátor poskytol silnú a efektívnu alternatívu. Keď sa formulácie stávajú zložitejšími a keďže výrobcovia hľadajú udržateľnejšie a nákladovo efektívnejšie procesy, suchá granulácia zvyšuje zvyšovanie významu. Výber správnej metódy je pochopenie jedinečných charakteristík vašich materiálov a zosúladenie procesu s požadovanou kvalitou a výrobnou efektívnosťou.